第7回 光ディスクの製造工程 その3──順積み方式による2層ディスクの作り方 :新約・見てわかる パソコン解体新書(3/3 ページ)

ところで、マスター基板を作るときには、射出成形機で数十トンの力をかけることでスタンパーの凹凸をポリカーボネート樹脂に精密に転写していました。これに対して、中間層の形成時には圧力はかけません。中間層の素材として、硬化前は非常に粘度が低い(水のように流れやすい)樹脂を使うために、毛細管現象でスタンパーの細かい凹部にまで自然に入り込み、その後紫外線照射で硬化することにより、グルーブの形が正確に写し取られるのです。

なお、樹脂スタンパーは使い捨てです。中間層の形成に使われた樹脂スタンパーは破棄されます。これは資源の無駄になるため、樹脂スタンパーを0.6ミリの厚みで作っておき、中間層の形成後にダミー基板として利用するケースもあります。

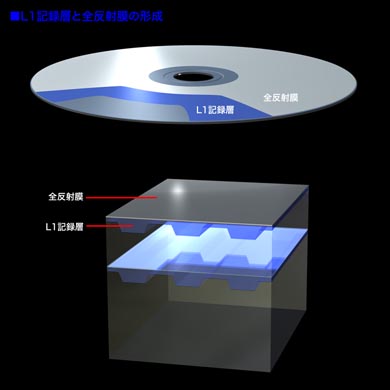

6.L1記録層と反射層の形成

中間層の上に、記録層と反射層を形成します。

L0記録層のときと同じく、記録層はスピンコート、反射層はスパッタ法で作ります。

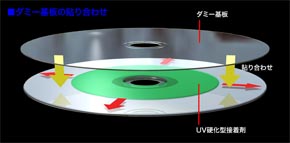

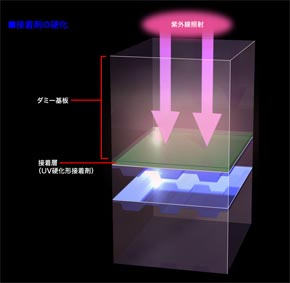

7.ダミー基板の張り合わせ

L1記録層と全反射膜が形成されたディスクの上に、紫外線硬化型接着剤をスピンコート法で塗布したうえ、0.6ミリ厚のダミー基板を重ね、紫外線を照射して硬化させます。

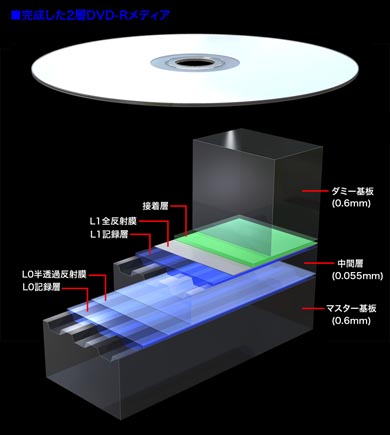

8.完成

ダミー基板の接着が終わると、DVD-R DLディスクのできあがりです。ただし、商品として出荷するためには、プリライト(MKBとメディアIDの書き込み)とラベル面の印刷、パッケージングなどが必要です。プリライトについては前回の記事を参照してください。

順積み方式のまとめ

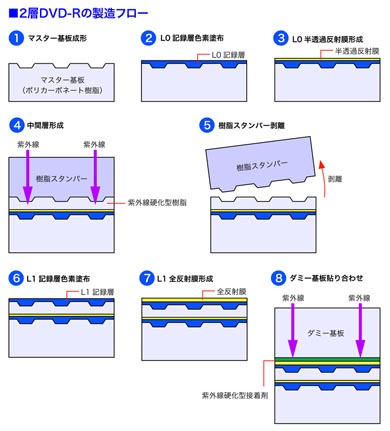

DVD-R DLの製造工程をつの図にまとめます。特徴はやはり、中間層の作り方です。

このような2層ディスクの作り方のことを、「順積み方式」または「2P方式」といいます。「順積み」とは、マスター基板上にそれぞれの層を順番に積み上げていくことを意味しています。「2P」はPhoto Polymer(フォトポリマー)、紫外線硬化型樹脂のことです。

なお、マスター基板とダミー基板はそれぞれ0.6ミリ厚で、そのほかに中間層や接着層、ラベル印刷などの厚みが加わるので、2層DVDメディアの層厚みは1.25ミリ程度あります。

次回は、もう1つの2層ディスクの作り方である「逆積み方式」を紹介しようと思います。現在市販されている2層DVDメディアは、順積みまたは逆積みのいずれかの方法で製造されています。

関連記事

第1回 パソコン解体新書ができるまで

第1回 パソコン解体新書ができるまで

「見てわかるパソコン解体新書」が、オンライン版で復活することになりました。![第2回 Coreマイクロアーキテクチャ [前編]](https://image.itmedia.co.jp/pcuser/articles/0611/01/news005.gif) 第2回 Coreマイクロアーキテクチャ [前編]

第2回 Coreマイクロアーキテクチャ [前編]

オンライン版「見てわかるパソコン解体新書」の2回目は、インテルのCoreマイクロアーキテクチャを取り上げます。![第3回 Coreマイクロアーキテクチャに迫る[後編]](https://image.itmedia.co.jp/pcuser/articles/0701/24/news002.gif) 第3回 Coreマイクロアーキテクチャに迫る[後編]

第3回 Coreマイクロアーキテクチャに迫る[後編]

オンライン版「見てわかるパソコン解体新書」の3回目は、インテルのCoreマイクロアーキテクチャに迫ります。 第4回 HD DVDとBlu-ray Discメディアの仕組み

第4回 HD DVDとBlu-ray Discメディアの仕組み

「見てわかるパソコン解体新書」の4回目は、次世代メディアのHD DVDとBlu-ray Discメディアを整理します。 第5回 光ディスクの製造工程 その1──スタンパーの製造

第5回 光ディスクの製造工程 その1──スタンパーの製造

「見てわかるパソコン解体新書」の5回目は、HD DVDやBlu-ray Discメディアがどのように生産されるのかを、動画を交えて紹介します。 第6回 光ディスクの製造工程 その2──ディスク成型からパッケージまで

第6回 光ディスクの製造工程 その2──ディスク成型からパッケージまで

「見てわかるパソコン解体新書」の6回目は、HD DVDやBlu-ray Discメディアの生産過程から完成までを動画を交えて紹介します。 名前は「パソコン解体全書」です

名前は「パソコン解体全書」です

PC USERでおなじみの「見てわかる パソコン解体新書」が1冊の本になりました。 HD DVD事業終息、東芝が宣言

HD DVD事業終息、東芝が宣言

東芝が「HD DVD事業を終息する」と発表した。 HD DVD、3つの敗因

HD DVD、3つの敗因

HD DVDとBlu-ray Discの次世代DVD戦争は、HD DVDを推進した東芝の撤退というかたちで幕を閉じた。その明暗を分けたのは一体どういった要素なのだろうか。麻倉氏が分析する。 “東芝、HD DVD撤退で調整へ”報道を読み解く

“東芝、HD DVD撤退で調整へ”報道を読み解く

2月16日夜、NHKが「東芝HD DVD撤退で調整」というニュースを報じた。1月のワーナー離脱やBDの寡占進んだ後も、HD DVD撤退の動きはなく、あまりに唐突な情報という印象がぬぐえない。しかし、根も葉もないニュースかといえば、それも違うようだ。- HD DVDの最新関連記事一覧

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

アクセストップ10

- 8K/30fpsで撮影できる「Insta360 X4」は想像以上のデキ 気になる発熱と録画可能時間を検証してみたら (2024年04月26日)

- Microsoftが「MS-DOS 4.0」をオープンソース化 IBMの協力で (2024年04月26日)

- AI PC時代の製品選び 展示会「第33回 Japan IT Week 春」で目にしたもの AI活用やDX化を推進したい企業は要注目! (2024年04月25日)

- Micronが232層QLC NAND採用の「Micron 2500 SSD」のサンプル出荷を開始 コスパと性能の両立を重視 (2024年04月26日)

- ワコムが有機ELペンタブレットをついに投入! 「Wacom Movink 13」は約420gの軽量モデルだ (2024年04月24日)

- プロセスノードに加えて新技術も売り込む! Intelが半導体の「受託生産」で使う“武器”【後編】 (2024年04月26日)

- わずか237gとスマホ並みに軽いモバイルディスプレイ! ユニークの10.5型「UQ-PM10FHDNT-GL」を試す (2024年04月25日)

- あなたのPCのWindows 10/11の「ライセンス」はどうなっている? 調べる方法をチェック! (2023年10月20日)

- エレコム、10GbEポートを備えたWi-Fi 7対応無線LANルーター (2024年04月25日)

- QualcommがPC向けSoC「Snapdragon X Plus」を発表 CPUコアを削減しつつも圧倒的なAI処理性能は維持 搭載PCは2024年中盤に登場予定 (2024年04月25日)